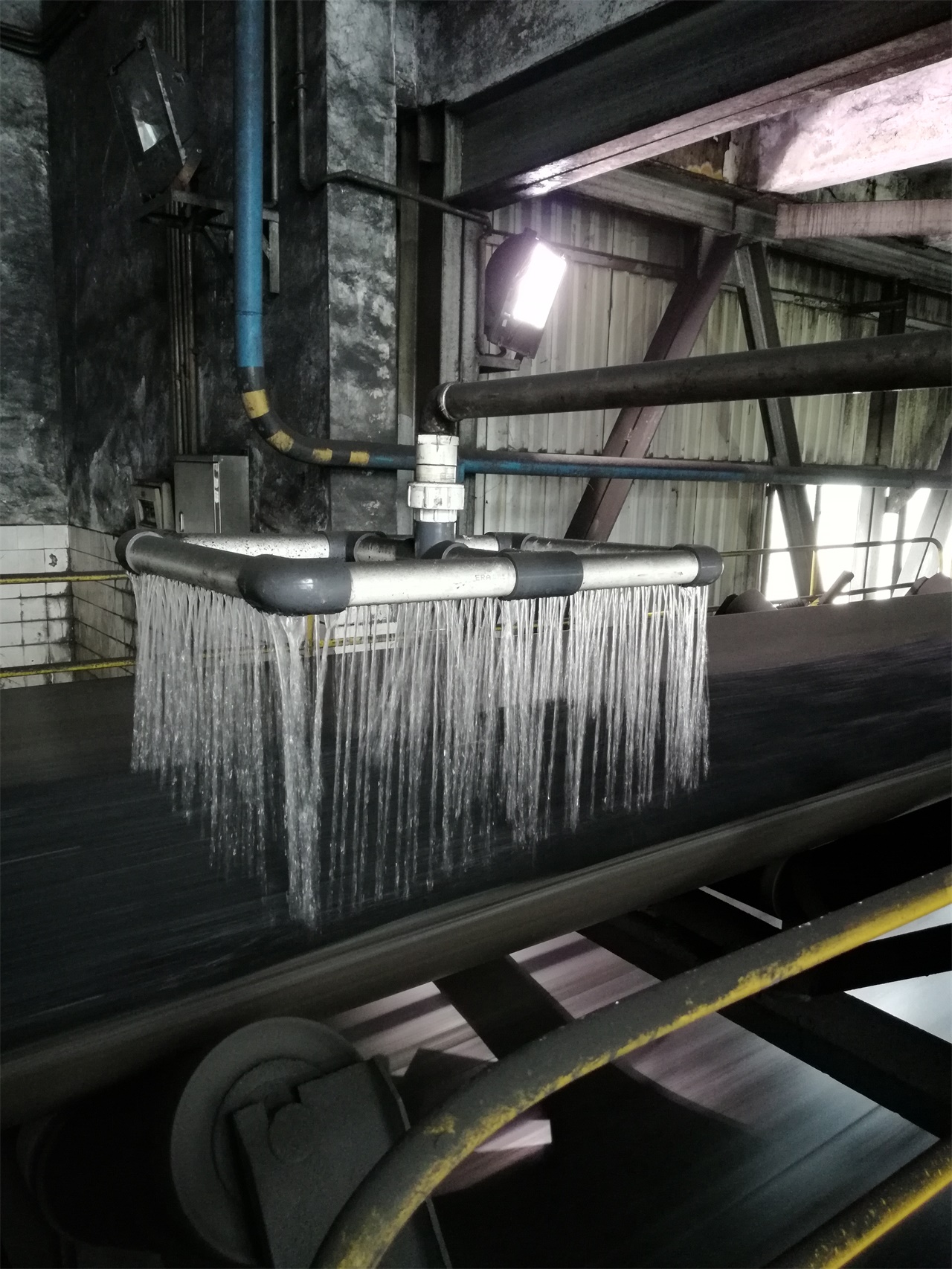

燃煤催化剂的投加使用,不改变使用单位任何工艺,只在入煤磨电子皮带秤上加喷淋装置,与电子皮带秤联锁,加入量由控制柜信号引入到中控室操作。

本公司生产的燃煤催化剂是以稀土化合物为主,配之碱土金属和碱金属化合物以及过渡金属化合物,采用特殊的加工工艺精制而成的水溶液普通化学品。该催化剂经中国科学院工程热物理研究所检测表明,能有效减少燃烧需氧量20%、降低煤燃烧活化能30%、减少SO2和NOx排放量15%、降低着火温度32℃、降低煤燃烧峰值温度45℃、减少煤燃烧吸热量30%。

燃煤催化剂的掺入量为燃煤用量0.8-1‰,即使用时,每吨燃煤掺入催化剂0.8-1公斤。

燃煤催化剂的使用,安全环保,不会产生二次污染。

燃煤催化剂为不燃、不爆、不挥发、无味,对金属设备无腐蚀。

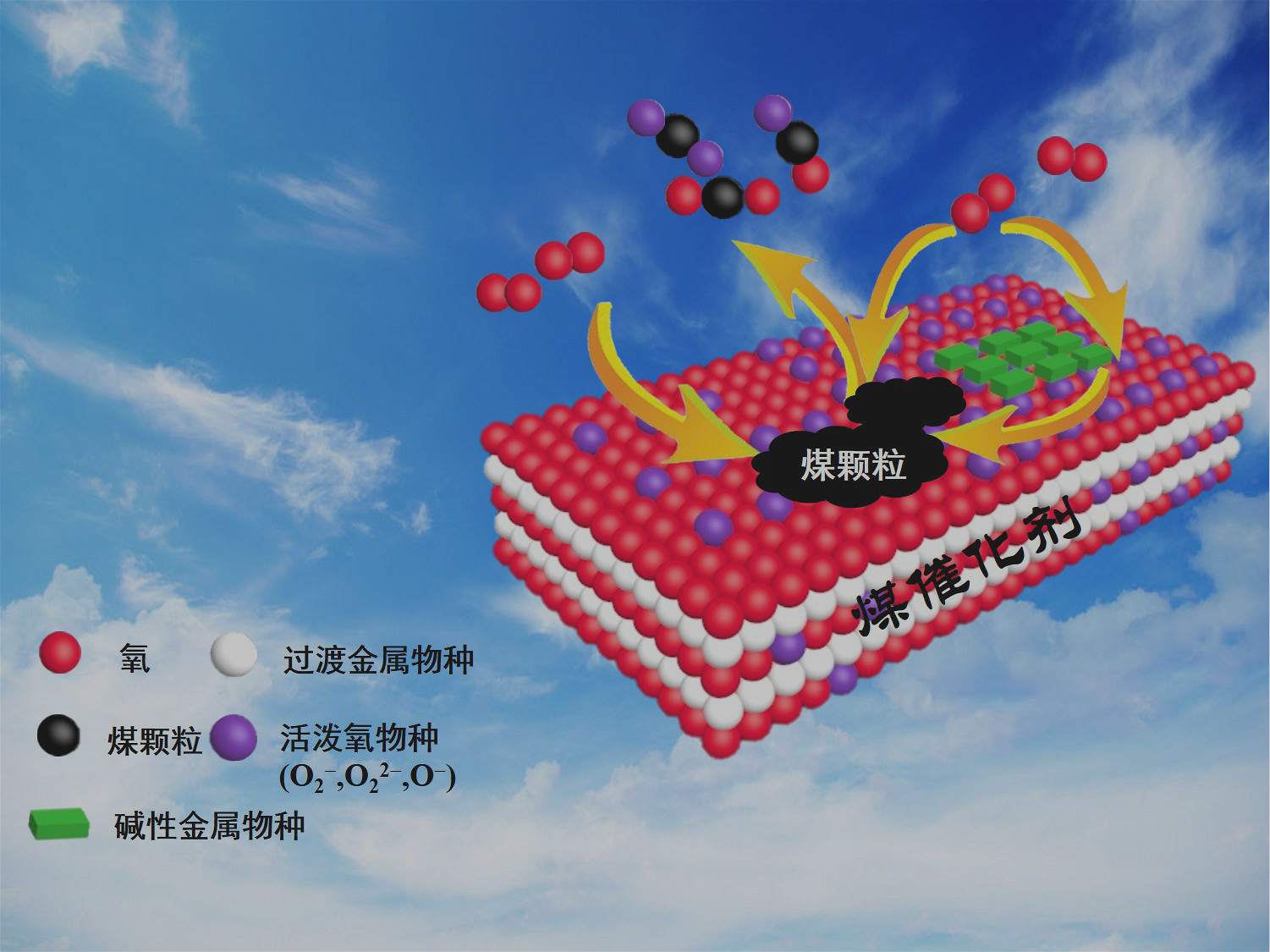

图1:煤颗粒与煤催化剂的作用机理示意图

本公司生产的催化剂由具有碱性和氧化还原性的金属盐/氧化物共同组成,在煤燃烧过程中两种性质的金属金属盐/氧化物可产生协同作用。如图1所示,催化剂中的氧化还原性金属盐/氧化物成分本身具有可参与反应的活泼氧;且该类材料的表界面由于存在晶格缺陷位可吸附活化氧,充当活性氧的载体。具有碱性的金属盐/氧化物通常可强烈地吸附、解离并活化空气中的O2分子,使其转化为表面O22-,O2-,和O-等活性非常高的亲电氧中心(Applied Surface Science,2018年,435卷,404-416页)。因此,添加上述碱性成分可大幅度增强催化剂产生表界面活泼氧的能力,并可同时提高活泼氧中心的活性。在燃烧过程中,这些活泼氧可快速扩散、传递给密切接触的煤颗粒,使碳原子被活化产生有效燃烧。而这些被消耗掉的表面活泼氧,又可通过催化剂的表面碱中心快速、持续吸附解离空气中的O2分子得到修复。因此,由于催化剂的碱性成分和氧化还原性成分产生密切的协同作用,使其对煤的燃烧速度和效率得到大幅度提高。在该催化剂上煤炭颗粒的燃烧过程遵循Mars-Van-Krevlen氧化还原机理。在一个反应过程中,理论上催化剂通常可降低反应活化能,使反应加速,而本身不产生变化。本公司生产的催化剂由于其表界面上存在大量的活泼氧中心,可有效促进煤炭颗粒的加速燃烧,同时提高燃烧释能效率,详述如下:

煤炭燃烧的主要反应实质上是碳原子被氧化生成CO2并放出热能的过程。该反应可分解为两步:一、空气中氧分子O2吸附解离成表面活泼氧中心;同时碳原子被活化,使其电子从低能轨道向高能轨道跃进,达到发生燃烧反应所需要的能量状态。该步骤所需的能量称为活化能,且需要吸收大量热能,几乎要消耗70%煤炭燃烧过程所释放的热能。二、催化剂表界面的活泼氧中心与活化的碳原子反应生成CO2,释放大量热能。

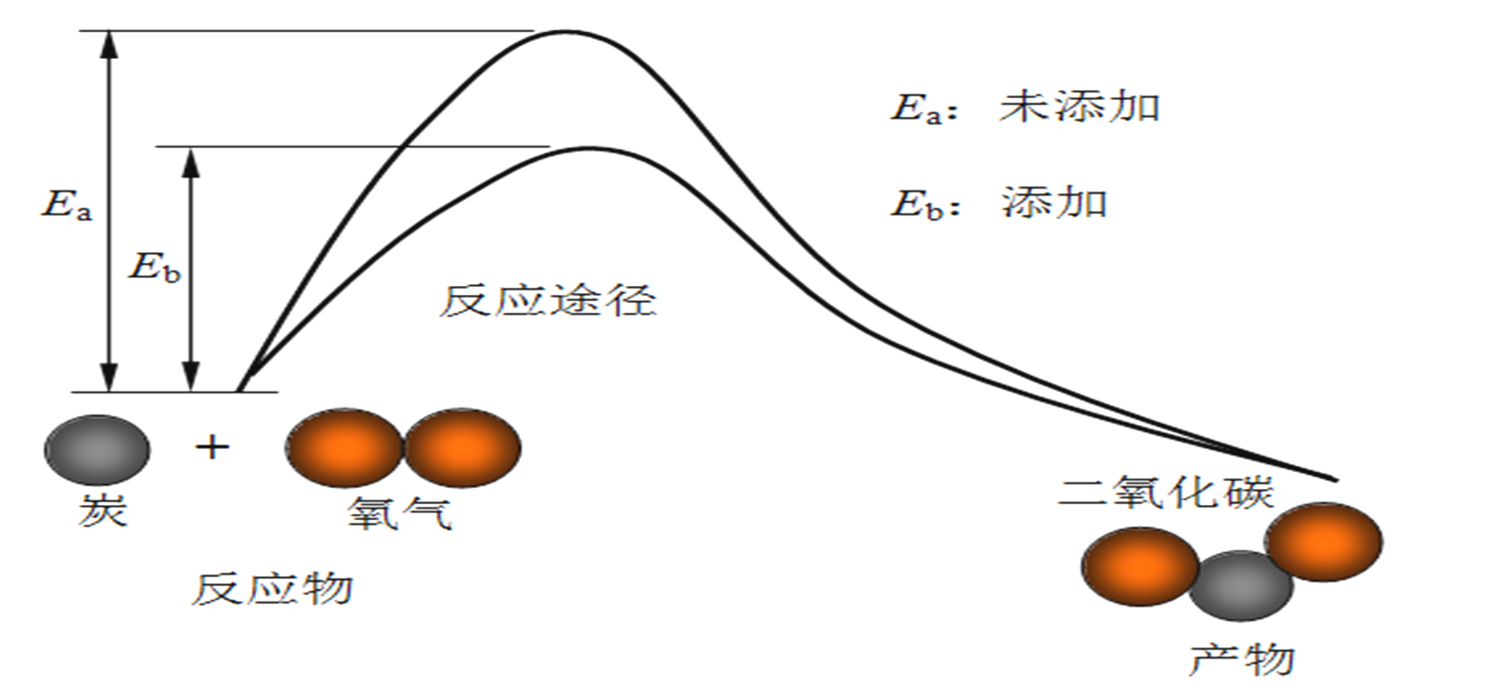

煤的发热量是指第二步反应放出的热量与第一步反应所吸收的热量的差减值。不论是否使用催化剂,通常第二步反应所释放的热量值不变,是一个恒量。但如果能够降低第一步反应所需的活化能,则可提高煤炭的放热效能。如图2所示,在加入本公司的燃煤催化剂后,显然可把第一步的活化能从未使用催化剂的自热燃烧Ea有效降低到Eb,给反应提供了一条耗能较低的途径。在降低煤燃烧温度,加速反应的同时,提高了其释能效率。

图2:添加催化剂降低煤燃烧过程活化能示意图

在煤炭颗粒无催化剂的自热燃烧过程中,由于温度很高,可促使空气中的N2和O2分子被活化,相互反应生成氮氧化物(NOx)空气污染物。同时煤炭本身含有一些含氮有机物被氧化可生成NOx。加入催化剂后,煤燃烧可在更低温度下进行,抑制NOx的生成。同时催化剂表面的活性碱中心和氧中心可催化C原子还原所生成的NOx;其活泼氧中心也可促使C原子深度氧化生成CO2,抑制CO的产生。另外,在催化燃烧过程中,煤炭颗粒燃烧充分,产生的灰渣表面积大,使之能更有效吸附烟气中的SO2,抑制其排放。因此,添加本公司的燃煤催化剂,在提高燃烧效率,节能的同时可达到减排的目的。